О предельных случаях заужения регулирующей арматуры относительно трубопроводов и эффектах, возникающих вследствие этого

В работе предлагается значительно увеличить предельную величину заужения регулирующей арматуры относительно трубопроводов. На примерах объясняется увеличение требуемой пропускной способности («потеря расхода») при установке арматуры с трубными переходами и некоторые эффекты, связанные с заужением трубопровода регулирующей арматурой различных типов.

Насколько ответственно бы заказчик не подходил к заполнению опросных листов, регулярно случаются недоразумения, порой приводящие к серьёзным последствиям при эксплуатации поставленной арматуры, из-за, казалось бы, несущественных ошибок, вроде неверно указанного DN трубопровода.

На некотором заводе понадобился регулирующий дисковый затвор DN300 для отвода горячего воздуха. Параметры всех режимов его работы не вызвали каких-либо затруднений на этапе выдачи технического предложения. Однако, после установки дискового затвора и запуска технологии, выяснилось значительное несоответствие его процентов открытия расчётным величинам, а расхождение расчётного угла поворота диска с практическим значением доходило до 10 градусов. Находясь на границе диапазона регулирования дискового затвора, данное весьма значительное разногласие привело к невозможности регулирования потока воздуха вблизи величины его максимального расхода, пропуск которого вовсе не обеспечивался.

Только осматривая данную технологическую позицию на месте, удалось выяснить причину этих явлений – дисковый затвор DN300, изначально предлагаемый по DN трубопровода, был установлен на линию DN600, то есть практически стал вдвое заужен относительно трубопровода. Учёт этого, казалось бы, малозначительного обстоятельства в расчётах, привёл к выводу о необходимости увеличения DN дискового затвора до DN400 для обеспечения пропуска необходимого максимального расхода среды, что невозможно было проделать в силу непрерывности технологии и отсутствия байпасной линии.

Таким образом, этот, в некотором роде, частный случай практики выбора регулирующей арматуры, ставит ряд вопросов об эффектах течения сред через арматуру с трубными переходами, границах допустимых заужений арматуры относительно трубопроводов, влиянии геометрии проточной части арматуры на качественную картину течения среды при наличии заужений на трубопроводе и тому подобных.

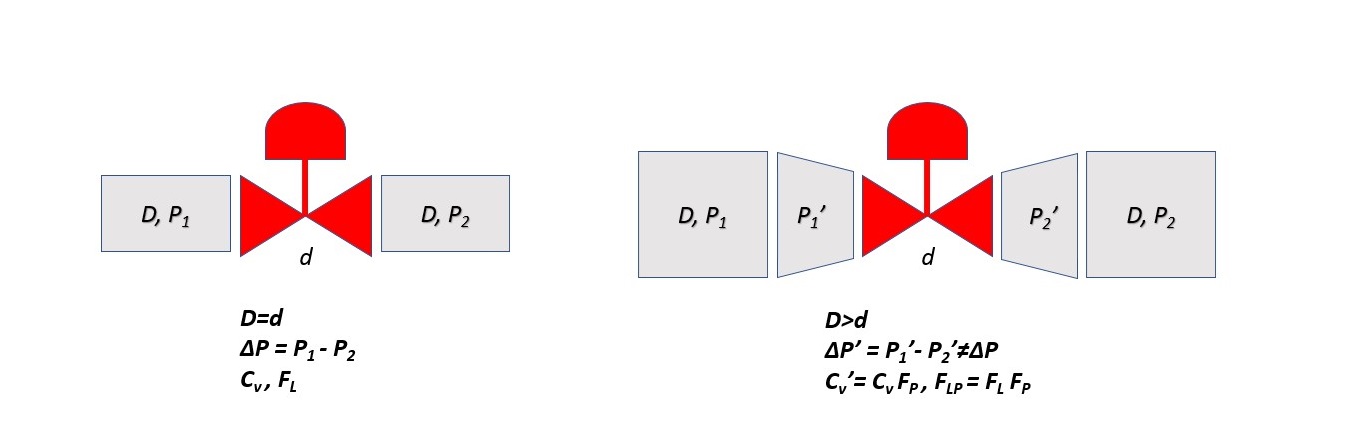

Ввиду разнообразных вариантов установки арматуры на трубопроводах, иногда различающихся по DN на входе и выходе из арматуры, и громоздкости точного математического описания возникающих в общем случае эффектов, мы ограничимся рассмотрением наиболее распространённого способа установки – горизонтальный трубопровод с одинаковыми DN на входе и выходе из арматуры, с достаточно протяженными прямыми участками до и после арматуры (рис. 1).

Заужение относительно трубопровода типично при расчёте и выборе регулирующей арматуры и обусловлено оно такими факторами как расчётная пропускная способность Cv, необходимая на данных технологических режимах работы, безопасная скорость рабочей среды, а также экономической целесообразностью.

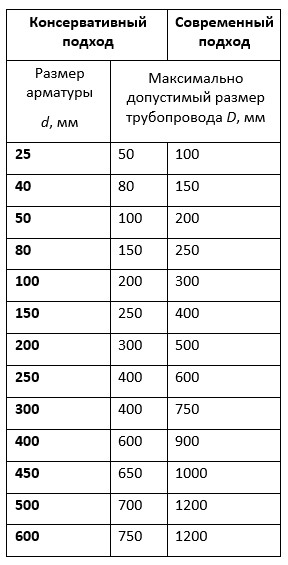

Консервативная практика выбора DN регулирующей арматуры, в дальнейшем обозначаемого d, не допускает его заужения относительно DN трубопровода, далее обозначаемого D, более чем в два раза, то vесть D/d≤2, а для больших d данный подход ещё строже D/d≤1,5…1,25.

Это безнадёжно устаревшее представление базируется на нарушении герметичности соединения клапан-трубопровод вследствие возможных изгибов и крутящих моментов участков трубопровода, примыкающих к клапану. Многие заказчики придерживаются данного подхода, желая, видимо, иметь большой «запас прочности» своих технологических линий. Реальность же такова, что возможны заужения D/d=2…6 в зависимости от величин D и d, чем они больше, тем меньше допускается их соотношение. В таблице 1 приведены рекомендации предельных соответствий D и d в случае применения регулирующей арматуры ДС Контролз.

Таблица 1. Соотношения между размерами арматуры и трубопроводов в предельно допустимом заужении

Для регулирующей арматуры экспериментальное определение значения номинального Cv происходит в системе арматура-трубопровод при D=d (рис. 1). Эти значения Cv указываются в каталогах и спецификациях. В случае заужения D>d говорят об «эффективном Cv», то есть Cv’= Cv ⋅Fp, где Fp – коэффициент заужения (рис. 1), характеризующий эффект дополнительного падения давления, он же называется коэффициентом геометрии трубопровода. Причем, так как Fp<1, то Cv < Cv, что можно трактовать как потерю части пропускной способности арматурой при установке её на трубопровод с трубными переходами – конфузором и диффузором.

Как уже говорилось, большинство регулирующей арматуры заужено относительно трубопроводов и учёт заужения, из-за сокращения общей пропускной способности системы арматура/переходы, важен практически. Особенно он критичен для арматуры с большим значением Cv (и, соответственно, большого DN): дисковых затворов, сегментных и шаровых клапанов, хотя, как будет показано ниже, арматура и малого d может иметь существенные потери Cv. Разумеется, дальнейшие построения и выводы касаются только простейших способов установки арматуры когда применяются конические трубные переходы с углом наклона стенки относительно оси трубопровода не более 40 градусов, а также имеются достаточно протяженные участки трубопровода на входе и выходе арматуры без отводов, переходов и различных сопротивлений потоку.

Трубные переходы конфузор/диффузор существенно повышают трение рабочей среды из-за искривления стенок и увеличения внутреннего трения в связи с сужением и расширением потока. Кроме того, в арматуре, установленной с трубными переходами, меняется картина восстановления давления в потоке до выходного значения P2, а характеризующий её коэффициент FL, полученный для случая D=d, необходимо корректировать.

Для нахождения коэффициентов, учитывающих заужения, можно испытывать арматуру непосредственно с комбинацией трубных переходов и получать практические характеристики потока, а можно воспользоваться теоретическим подходом, объединяющим корректирующие факторы в один коэффициент FLP=FL⋅FP, отражающий восстановление давления в арматуре, зауженной относительно трубопровода.

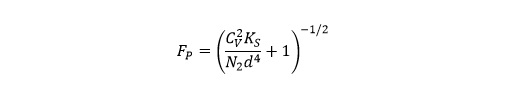

В формулу расчета FP входят коэффициенты потерь, в общем случае, учитывающие разные диаметры входного и выходного трубопроводов и коэффициенты изменения давления в них (коэффициенты Бернулли).

При постулированных нами условиях о равенстве диаметров входного и выходного трубопроводов, коэффициенты Бернулли, имеющие разные знаки, взаимно приводятся, а формула для расчета FP приобретает вид:

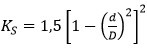

где  – коэффициент суммарных потерь, N2 – константа размерности, N2=0,00214 для системы СИ.

– коэффициент суммарных потерь, N2 – константа размерности, N2=0,00214 для системы СИ.

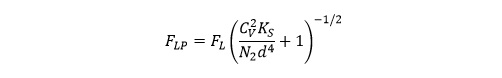

В результате, модифицированный коэффициент восстановления давления FLP в простейшей системе арматура/переходы можно записать как

Вычисление значений FLP и применение их в конкретном расчёте дросселирования среды, позволяет определить субкритический или критический характер течения, что, в свою очередь, обуславливает конструкцию затвора и выбор материалов для него (например, упрочнений). Следует также помнить – FL любой арматуры существенно зависит от конструкции дроссельного узла и степени его открытия, так как меняется величина проходного сечения арматуры.

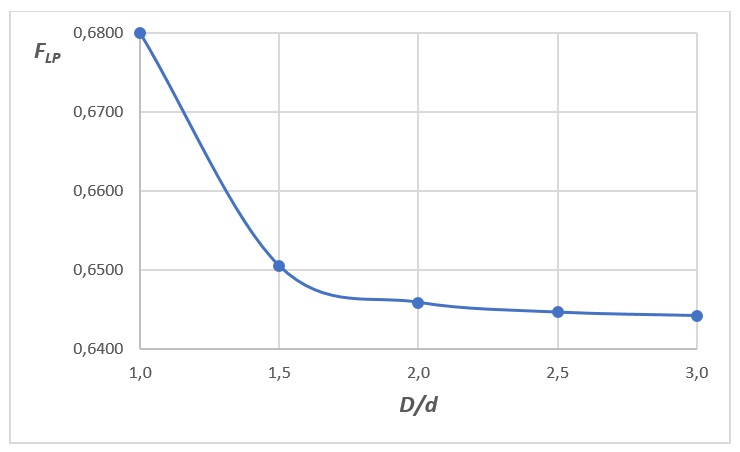

Ниже приведён график изменения FLP от величины заужения на примере сегментного клапана серии 35002 DN100.

График показывает, что существенным для изменения коэффициента восстановления давления в системе клапан-трубные переходы является само наличие заужения, а не его величина. В данном случае повышение величины заужения клапана от D/d=1,5 до D/d=3 относительно трубопровода, сколь-либо значимого изменения FLP не вызывает.

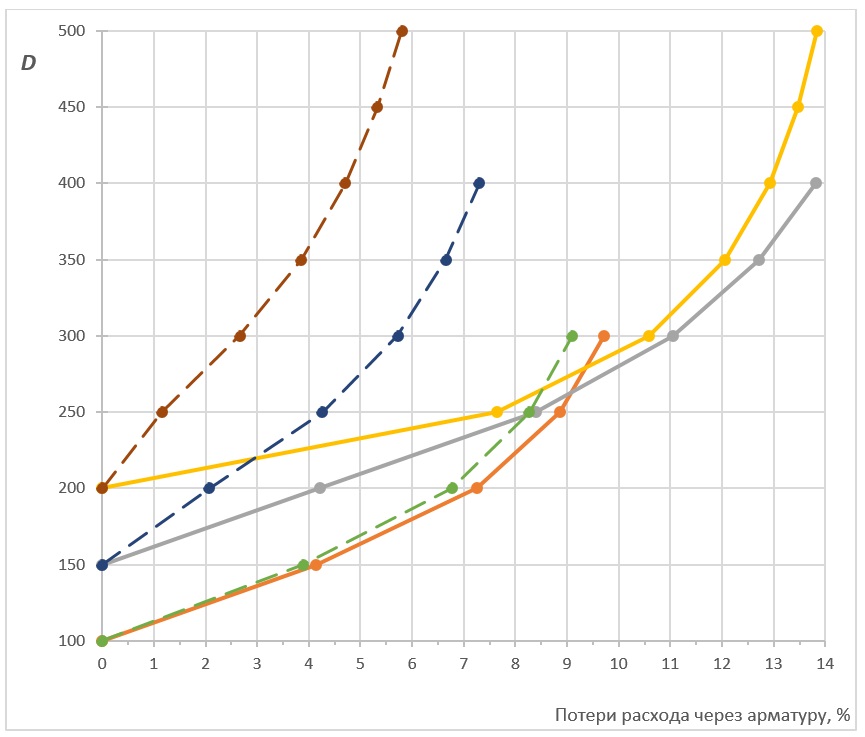

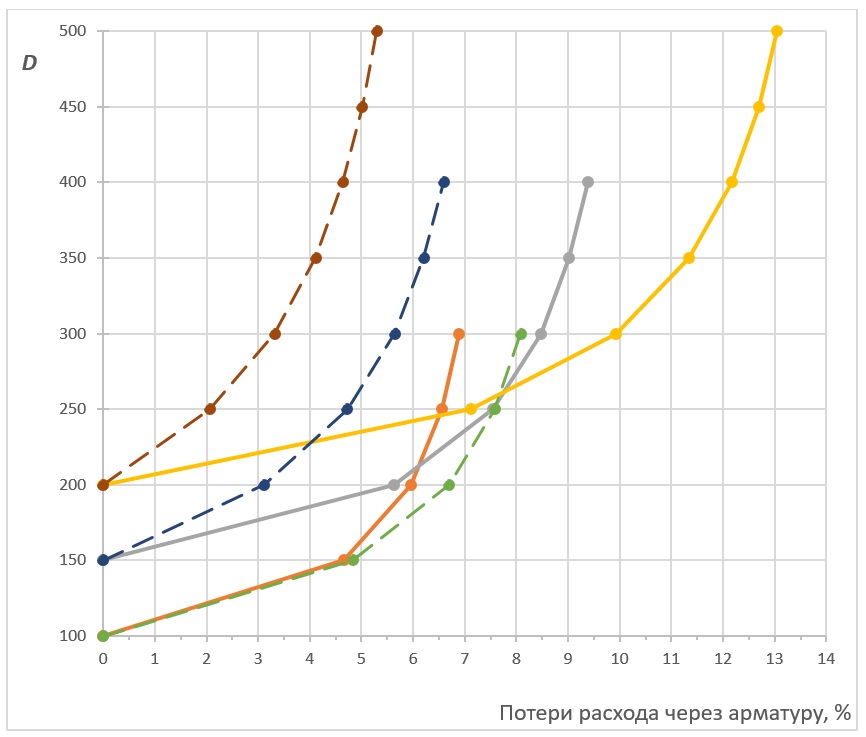

Совсем иная картина с эффектом потери пропускной способности, который зависит от величины заужения с одинаковой тенденцией для сжимаемых и несжимаемых сред, причем, качественно эта зависимость проявляется безотносительно геометрии проточной части арматуры, меняется лишь «теряемая» часть расхода среды для разных типов клапанов. Для наглядности сравним одни и те же d таких разных типов арматуры как дисковый затвор и односедельный клапан.

Зависимости потерь расхода дросселируемой среды через дисковый затвор серии 33000 и односедельный клапан серии 21000 построены таким образом, что начальная точка кривой соответствует арматуре определённого d, а на вертикальной оси отложены D трубопроводов, допустимых для установки арматуры этого d (см. таблицу 1).

В приведённых выше примерах используется одинаковый рабочий перепад давления для двух типов сред. Полученная величина потерь расхода среды всегда стабильно растёт с ростом заужения и для дискового затвора достигает 13…14%, что вполне согласуется с прецедентом, давшим идею этой работы.

Конечно, не во всех аспектах течение среды через арматуру с трубными переходами одинаково для жидкостей и газов. Например, расчётный уровень шума с ростом заужения несущественно растёт (в пределах нескольких дБА) только для жидкостей, для газов тенденция обратная и выражена сильнее – шум уменьшается и связано это, главным образом, с уменьшением скорости газа после дросселирования из-за увеличения DN трубопровода на выходе.

Подводя итог, можно сказать, что диаметр трубопровода – один из параметров, влияющих на правильный выбор регулирующей арматуры. Без его точного значения, нельзя правильно рассчитать требуемую пропускную способность для данного набора параметров процесса, без чего выбор DN арматуры может стать ошибочным, как и произошло с дисковым затвором, описанным в начале заметки.

Не стоит опасаться, что более чем двукратное заужение может привести к каким-либо фатальным последствиям для регулирующей арматуры в связи с изменением требуемой пропускной способности в процессе дросселирования в системе арматура/трубные переходы. Выбор арматуры с достаточным запасом по пропускной способности предотвращает ситуации с «потерями» расхода в 10…15% как на рис. 3 и 4, даже при установке арматуры с предельными заужениями из таблицы 1.

Следует также понимать, что вышеизложенные рассуждения касаются только субкритических процессов, протекающих с заведомо безопасными скоростями сред. Для процессов, находящихся на границе субкритических и критических режимов течения, принципиально важным является наличие заужения, а не его величина. Например, для клапана рис. 2 изменение рабочего перепада всего на 10% при установке его с трубными переходами (то есть, начиная с точки D/d=1,5) переведёт процесс течения жидкости в критический. Это же изменение при D=d сохранит субкритический характер течения среды.

Ссылка на просмотр PDF файла