100 уроков по безопасности на производстве карбамида

В данной статье представлен анализ опасностей, указывается на каких участках завода и на какой стадии проекта возникают эти угрозы безопасности, какие угрозы безопасности встречаются наиболее часто, и какие угрозы имеют самый высокий фактор риска.

В статье приводятся рекомендации по безопасному поведению на производстве карбамида и как определить максимальное количество опасных факторов.

В 2017 году и представили реестры рисков аммиачных и карбамидных производств. По состоянию на 1 января 2018 года "Регистр рисков "Опасности на заводах по производству карбамида" содержит первые сто факторов влияющих на безопасность, связанных с более чем ста инцидентами, которые привели к гибели по меньшей мере шестидесяти пяти человек, при этом двести семнадцать человек получили травмы.

Эти сто опасных факторов взяты из баз данных происшествий [1], результатов расследований, представленных в открытом доступе, а также на основании сообщений от участников сайта . По мнению авторов, эти угрозы безопасности представляют собой значительную часть наиболее критических угроз безопасности на заводах, поскольку они относятся к серьезным инцидентам, которые могут привести к жертвам и травмам, или вызывают серьезные повреждения оборудования.

Количество опасных факторов постоянно растет, в основном благодаря характеру открытого источника, т.к. все участники могут внести свой вклад. Некоторые потенциальные опасности относятся к двум или более инцидентам, что указывает на то, что их частота может быть выше, чем у других.

Реестр рисков дает общее представление об опасностях, связанных с безопасностью на производствах карбамида. Опасности не только идентифицируются и перечисляются, каждая опасность оценивается количественно с помощью коэффициента риска, предлагаются меры по предотвращению и смягчению последствий, а также даются ссылки на компании, которые могут оказать поддержку в реализации этих мер.

Реестры рисков являются ценным источником информации для любого исследования HAZOP* и безопасности химических производств. *- (англ. HAZARD and OPERABILITY, Опасность и Работоспособность) процесс детализации и идентификации проблем опасности и работоспособности системы, выполняемый группой специалистов

На каком участке возникает больше всего угроз безопасности?

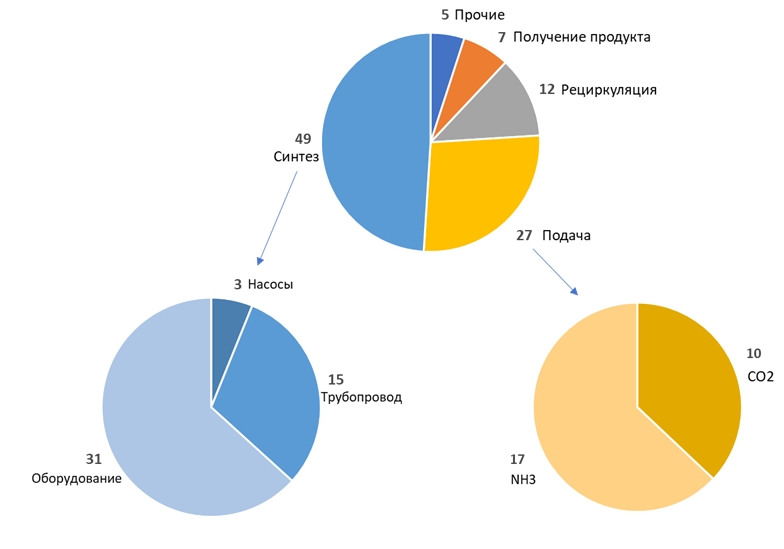

На рисунке 1 показано распределение ста опасностей по этапам производства карбамида.

Рисунок 1 Опасности на производстве карбамида

Опасности в основном возникают на участке синтеза высокого давления (49), участке подачи (27), участке рециркуляции (12) и участке получения готового продукта (7).

Угрозы безопасности на участке синтеза на 63% связаны с оборудованием высокого давления, на 31% - с трубопроводами высокого давления и на 6% - с насосами высокого давления. Любая утечка в этой секции приводит к критической ситуации из-за выброса аммиака, с высоким давлением, и высокой температурой и коррозийного карбамата аммония. Оборудование высокого давления более уязвимо, особенно при использовании углеродистых сталей. Скорость коррозии углеродистой стали в среде карбамата аммония может составлять 1000 мм в год.

Значительное количество (27) опасностей возникает в секции подачи, из которых 60% связаны с аммиаком, а 40% - с системой подачи углекислого газа. Значительная часть секции подачи изготовлена из углеродистой стали, и любой обратный поток из синтеза под высоким давлением приведет к тому, что коррозийный карбамат вступит в контакт с углеродистой сталью. Обратите внимание, что во время HAZOP, принято считать, что сценарий обратного потока исключается применением двух обратных клапанов, каждый из которых имеет разную конструкцию.

На производствах карбамида такое предположение/решение представляется сомнительным, о чем будет подробно рассказано в дальнейшем. Аммиакопроводы из углеродистой стали могут также подвергаться другим механизмам разрушения, таким как вибрация, разрушение сварных швов, коррозия со стороны процесса, эрозия со стороны процесса, атмосферная коррозия и коррозия под изоляцией.

Система подачи углекислого газа имеет еще одну специфическую критическую угрозу безопасности: незначительные утечки углекислого газа могут привести к загазованности в невентилируемой части установки.

В секции рециркуляции существуют различные угрозы безопасности, такие как обратный поток карбамата из синтеза высокого давления в центробежные карбаматные насосы высокого давления, повреждение буферных емкостей и риск воспламенения водорода.

На участке получения готового продукта существуют опасности, связанные с рисками кристаллизации расплава карбамида, а также с работами по очистке и техническому обслуживанию в грануляционной башне и на складе.

Ниже приведены 10 основных технологических позиций, представляющих наибольшую опасность:

1. Теплообменники высокого давления

2. Сосуды высокого давления

3. Трубопроводы высокого давления

4. Аммиачные трубопроводы/клапаны

5. Аммиачные насосы

6. Атмосферные резервуары

7. Трубопроводы/клапаны двуокиси углерода

8. Компрессор углекислого газа

9. Трубопроводы низкого давления (расплав, факельные коллекторы)

10. Карбаматные насосы высокого давления

Когда возникают угрозы?

На рисунке 2 показано распределение ста угроз по фазам проекта.

Рисунок 2 Распределение опасностей по этапам проекта

Семьдесят четыре опасных фактора возникают на этапе эксплуатации. Относительно большое количество опасностей возникает на этапе технического обслуживания (16) и ввода в эксплуатацию (9). При этом, возникающие опасности затрагивают большое количество людей присутствующих на предприятии.

Опасности на этапе строительства

- Наибольшую опасность на этапе строительства представляют работы на высоте.

- Несмотря на то, что в предыдущем разделе указана только одна опасность из ста на этапе строительства, связанный с этим несчастный случай во время строительства грануляционной башни привел как минимум к 12 жертвам

- Работы на высоте представляют собой серьезный риск во время строительства и дальнейшего обслуживания

Опасности на этапе ввода в эксплуатацию / пусконаладочных работах

- На этапе ввода в эксплуатацию и пуско-наладочных работах выявлено девять опасных факторов, которые привели как минимум к 1 несчастному случаю и 20 травмам. Распределяются эти случаи следующим образом:

- Четыре угрозы безопасности связаны с неправильной затяжкой фланцевых соединений оборудования и трубопроводов высокого давления, что привело к утечкам и двум разрывам. Из этих четырех опасностей одна связана с утечкой через фланцевое соединение трубопровода углекислого газа, в результате чего один человек потерял сознание;

- Две угрозы безопасности связаны с повреждением смотрового стекла, что привело к гибели одного человека и травмам у 18 человек. Смотровые стекла являются одним из основных рисков нарушения безопасности на производстве;

- Еще в одном случае наблюдались значительные вибрации трубопровода аммиака высокого давления во время пуска. Подобные случаи требуют тщательного анализа причин;

- Повреждение резервуаров для хранения может произойти в случае продувки паром, который по тем или иным причинам способен конденсироваться и создавать разряжение;

- Последняя опасность связана с промывочным насосом высокого давления

Опасности при обслуживании оборудования

В ходе технического обслуживания было выявлено 16 опасных факторов, которые привели как минимум к 20 несчастным случаям и 19 травмам. Как и на этапе строительства, на этапе технического обслуживания наблюдается относительно большое количество несчастных случаев и травм персонала, скорее всего, потому, что задействовано большее число сотрудников.

- Кроме того:

- Почти половина опасностей, во время технического обслуживания, связана с ситуациями, когда часть установки находилась в рабочем состоянии или содержала какую-либо технологическую среду. Эти опасности должны быть уменьшены путем применения двойных запорно-сливных конструкций, а также осведомленности о кристаллизационных свойствах расплава мочевины и карбамата (риск образования полостей высокого давления), опасности взрыва водорода и аммиака при высоких температурах и токсичном воздействии аммиака.

- Опасности могут также возникнуть при входе в башню приллирования или в гранулятор для очистки. Входящие должны знать, что куски мочевины могут упасть, а в грануляторе входная дверь может неожиданно закрыться при включении вентилятора.

- Кроме того, типичные опасности, связанные с техническим обслуживанием на любых химических технологических установках, актуальны и для заводов по производству карбамида, например, работа на большой высоте или удушье в замкнутых пространствах.

- На производстве карбамида карбамат аммония, находящийся в полостях, приводит к щелевой коррозии, которая через некоторое время приведет к утечке. Полости могут возникнуть из-за неправильной затяжки фланцев или из-за неправильной конструкции клапанов или принадлежностей;

- Карбамат аммония коррозионно активен, следует избегать утечек, которые могут привести к коррозии деталей и трубопроводов из нержавеющей и углеродистой сталей. Правильное проектирование, эксплуатация и обслуживание систем контроля утечек для оборудования высокого давления, фланцев высокого давления и клапанов высокого давления очень важны;

- При утечке карбамата аммония под высоким давлением образуются твердые кристаллы, которые разъедают места уплотнений. После возникновения утечки остановить ее затягиванием крепежа практически невозможно. На производстве карбамида правильная затяжка фланцев и других соединений является сложной задачей из-за ограниченного выбора подходящих конструкционных материалов.

- Следует обращать особое внимание на возможность возникновения вибрация, атмосферной коррозии или коррозии под изоляцией;

- Семь угроз безопасности связаны с применением водорода. Следует учитывать, что водород в определенной степени растворяется в жидкостях, что приводит к присутствию водорода в неожиданных секциях установки по производству карбамида.

- Учитывать в проектной документации вероятность возникновения противотока рабочей среды;

- Использовать при проектировании, для кристаллизующихся сред оборудование, не имеющее застойных зон;

- Применять изолирующие клапаны с двойной блокировкой и контролем утечек;

- Избегать применение рубашек охлаждения сосудов из углеродистой стали;

- Надлежащее качество проектирования и изготовления оборудования высокого давления, трубопроводов, вспомогательного оборудования, клапанов и насосов;

- Надлежащее качество сварных швов;

- Надлежащие эксплуатационные процедуры, связанные с обогревом паром, промывкой оборудования, отбором проб, эксплуатацией факельных установок;

- Контроль систем обнаружения утечек для футеровки, разрывных мембран и предохранительных клапанов;

- Осмотр персоналом на предмет утечек из фланцевых соединений, сварных соединений, клапанов, уплотнений насосов, сильных вибраций. Контроль за состоянием смотровых стекол;

- Проверки на предмет коррозии оборудования высокого давления, трубопроводов, вспомогательного оборудования, осмотр оборудования под изоляцией;

- Разрыв аммиакопровода из углеродистой стали из-за обратного потока коррозийного карбамата из синтеза;

- Разрыв скруббера высокого давления из-за взрыва водорода;

- Разрыв оборудования высокого давления из-за высокого технологического давления

- Крупная утечка аммиака из-за вылета плунжера вследствие разрушения болтов плунжерной стойки;

- Утечка/разрыв фланцевого соединения высокого давления в секции синтеза;

- Выход из строя реактора мочевины из-за отсутствия надлежащей системы обнаружения утечек;

- Разрушение фланцевого соединения высокого давления при «горячей» замене болтового соединения;

- Удушье, потеря сознания во время работы на резервуаре;

- Удушье при входе в трубопровод, емкость, или иное замкнутое пространство при проведении сварочных работ

- Отказ клапана в линии аммиака из-за человеческой ошибки при решении проблем, связанных с вибрацией;

- Утечка аммиака из-за неисправности смотрового стекла во время пусконаладочных работ;

- Отказ отсечного клапана во время обслуживания аммиачного насоса высокого давления;

- Значительное уменьшение толщины стенки аммиакопровода высокого давления из-за коррозии;

- Утечка аммиака из-за ослабления уплотнительного кольца сальниковой набивки поршневого насоса высокого давления;

- Разгерметизация трубопровода по причине отказа предохранительного клапана выше или ниже по потоку вследствие кристаллизации карбамата;

- Трещина в трубопроводе отвода жидкости стриппера из-за сильных вибраций;

- Сильные вибрации нагнетательного трубопровода поршневого карбаматного насоса высокого давления;

- Неисправность смотрового стекла;

- Разрыв стриппера высокого давления из-за дефекта изготовления;

- Разрыв реактора из-за активной коррозии в месте дефекта сварного шва в приварке обоймы к вкладышу;

Опасности во время эксплуатации

Во время эксплуатации выявлено 74 угрозы безопасности, что привело как минимум к 28 несчастным случаям и 173 травмам. Значительная часть из 74 угроз безопасности во время эксплуатации связана с утечками технологических сред.

Важно, чтобы опытные монтажники уделяли этому должное внимание. Замена крепежа фланцев под давлением, и установка хомутов во время работы для остановки утечек привели к пяти жертвам и четырем пострадавшим, поэтому их следует избегать в любое время

Какие угрозы безопасности имеют самый высокий коэффициент риска?

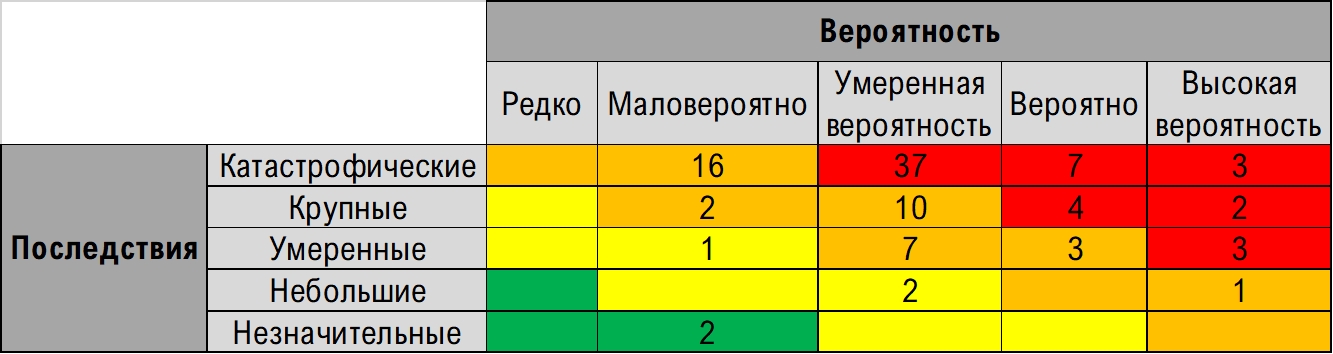

В таблице 1 ниже приведена матрица рисков, примененная к каждой угрозе безопасности, и в каждой ячейке указано количество угроз безопасности с определенным коэффициентом риска.

Таблица 1 Матрица рисков 100 угроз безопасности перед внедрением мер по их снижению

В целом, 56 опасностей имеют недопустимый фактор риска (красный цвет). Список этих наиболее критических угроз безопасности приведен в Приложении 1.

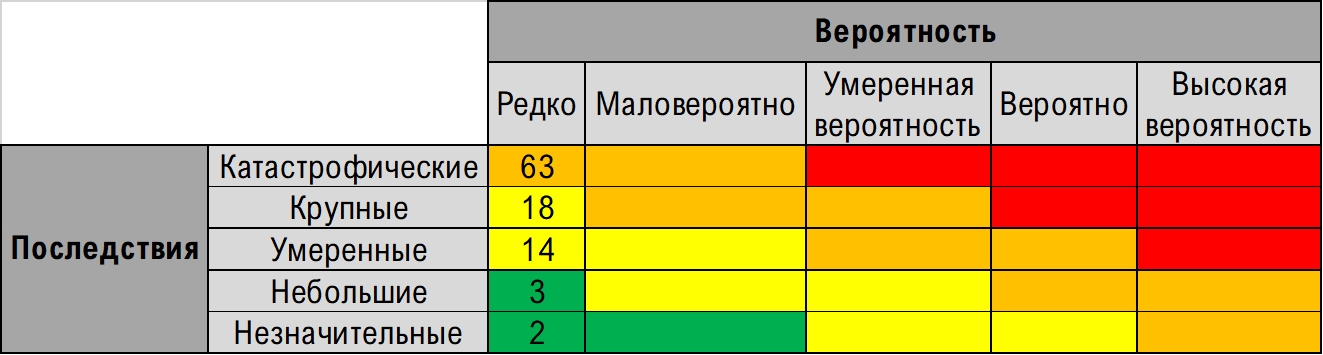

Даже если реализовать все рекомендуемые меры по предотвращению и смягчению последствий, значительное количество (64) из вышеперечисленных угроз безопасности все равно останется фактором высокого риска (катастрофические последствия с небольшой вероятностью). Дальнейшее снижение последствий, при разумных усилиях не представляется возможным (таблица 2).

Таблица 2 Матрица рисков после принятия мер по их предупреждению

Таким образом, очень важно, постоянное внимание к данным опасностям.

Выбросы аммиака

76 случаев угроз безопасности из 100 связаны с выбросом аммиака. Это уже привело к гибели по меньшей мере 36 человек и травмам 198 человек. Примечательно, что почти в 90% этих инцидентов (в ходе которых произошла утечка аммиака) инцидент произошел внезапно. Здесь следует вспомнить отказ фланцевых соединений высокого давления, повреждения оборудования и трубопроводов высокого давления, отказ отсечной арматуры, атмосферную коррозию и прочие события, описанные выше.

В 5 случаях имело место предварительное предупреждение в виде сильных вибраций или небольшой утечки, но инцидент все равно произошел, поскольку персонал пытался устранить локальные проблемы, при этом продолжалась эксплуатация всей установки. Это привело к 9 жертвам и 4 раненым. Единственным правильным решением при обнаружении утечки является остановка оборудования, и восстановление герметичности соединений. Не следует «подтягивать» фланцевые соединения, и устанавливать хомуты. Следует обращать внимание на сильно вибрирующие трубопроводы.

Меры по предотвращению

- Ниже приведен перечень профилактических мер по снижению опасностей химических производств:

Для обеспечения безопасной и надежной работы установок важно уделять должное внимание фланцевым соединениям и затягивать их соответствующим моментом, и в правильной последовательности. Наилучшей практикой является использование пневматических или гидравлических автоматов, а также применение динамометрических ключей.

Оптимальный выбор конструкционных материалов и хорошее понимание механизма уплотнения также оказывают большое влияние на надежность фланцевых соединений. Наилучшей практикой является проведение испытания на герметичность перед подачей аммиака и углекислого газа. Фланцевые соединения большого диаметра можно уплотнить лентой, и через небольшое отверстие определить утечку с помощью мыльного раствора (рисунок 3).

Рисунок 3 Испытание на герметичность для фланцев большого диаметра

Риски кристаллизации

Карбамат аммония и мочевина легко кристаллизуются при низких температурах. В условиях останова возможно наличие раствора карбамида в застойных зонах оборудования или трубопроводах, даже после промывки. Инциденты могут происходить при попытке открыть забитые трубопроводы.

Риски вибрации

Некоторые трубопроводы подвержены вибрациям, например, трубопроводы двухфазного потока, например, трубопровод от стриппера высокого давления до секции рециркуляции, и нагнетательные линии поршневых насосов высокого давления. Надлежащий анализ параметров на этапе проектирования критических позиций является важной мерой профилактики. Эти трубопроводы должны быть включены в программу проверки на основе оценки рисков, а в случае аномальных вибраций необходимо остановить установку и исправить ситуацию.

Риски обратного потока

В секцию синтеза высокого давления подается двуокись углерода и аммиак. Типичным материалом в секции подачи является углеродистая сталь, в то время как синтез высокого давления содержит очень коррозийный карбамат аммония. Поэтому обратный поток этого карбамата представляет собой угрозу безопасности, и подобные случаи происходили. Еще одним осложняющим фактором является то, что при возникновении кристаллизации происходит блокирование обратных клапанов. Обратный поток может легко произойти, когда линия подачи входит в нижнюю часть вертикального реактора, который полностью заполнен жидкостью, и постоянный напор жидкости выталкивает поток подачи назад.

Наилучшей практикой для системы подачи аммиака являются два последовательно соединенных обратных клапана и два быстродействующих отсечных клапана с электрическим приводом. Предпочтительно, чтобы обратные клапаны были разных конструкций, однако следует избегать двухстворчатой конструкции обратного клапана, так как данные конструкции критичны к коррозии и кристаллизации. Обратные клапаны должны быть установлены в вертикальной линии, а вверх по потоку от обратного клапана должен быть установлен промывочный патрубок. Для углекислого газа следует установить дополнительные меры, такие как третий обратный клапан и буферную емкость для защиты компрессора углекислого газа от коррозионного карбамата.

Общие рекомендации

Значительное число инцидентов происходят внезапно, поэтому крайне важно придерживаться философии нулевой толерантности в отношении утечек. Это особенно важно для таких рабочих сред как аммиак или карбамид, но не стоит забывать про пар, углекислый газ и другие вещества. При возникновении аммиачного облака человек остается в сознании всего несколько секунд. Знайте пути эвакуации вслепую, бегите в боковом/подветренном направлении, имейте под рукой влажную ткань или лучше маску на все лицо и быстро покидайте опасную зону. Убедитесь, что все защитные устройства готовы к работе, в случае возникновения утечки остановите установку, не производите «горячую» замену крепежа, ограничьте количество персонала.

Как выявить максимальное количество опасностей?

Регулярное проведение исследования HAZOP с экспертами позволяет выявить большинство угроз безопасности. Хорошей практикой является приглашение опытного специалиста по карбамиду со стороны для участия в HAZOP.

Кроме того, случаи коррозии обычно исключается из исследования HAZOP и должна быть описаны в регламентах технического обслуживания. Однако на химических производствах коррозия, вызванная рабочими средами, а также атмосферная коррозия или коррозия под изоляцией являются основными причинами угрозы безопасности. Например, в Реестре рисков реактора карбамида определено 50 угроз безопасности, большинство из которых связаны с коррозией. [4]

Также, можно выявить большинство опасностей, выполнив исследование HAZOP и для переходных процессов, таких как ввод в эксплуатацию, пуск и остановка. Кроме того, можно улучшить качество HAZOP, используя имеющиеся базы данных инцидентов и регистры рисков, отслеживая инциденты и случаи. Глобальные реестры рисков с открытым исходным кодом [5] и базы данных оперативных рисков по конкретным отраслям [6] являются лучшей практикой для отслеживания и обмена информацией об опасных факторах в отрасли, что приведет к повышению безопасности на рабочем месте для всех.

Ссылки

1) 2015 AICHE Ammonia Safety Conference, Brouwer a.o., UreaKnowHow.com Urea Incident Database: Share for Safety.

2) 2017 AICHE Ammonia Safety Conference, J. Redman a.o., Koch, Achieving equipment reliability through understanding precursor failures

3) 2017 AICHE Ammonia Safety Conference, Cousins a.o., Catalyzing a path to a safer place

Приложение 1

Наиболее критические угрозы безопасности

- Крайне высокая вероятность катастрофических последствий:

- Высокая вероятность катастрофических последствий:

- Умеренная вероятность катастрофических последствий: